構建智能生態系統 優化工廠生產系統能源效率的計算機系統服務

在當今全球能源成本不斷攀升和可持續發展需求日益增長的背景下,工廠生產系統的能源效率優化已成為企業提升競爭力的關鍵因素。通過構建智能化的計算機系統服務生態系統,制造企業能夠實現能源使用的精細化管理,顯著降低運營成本,同時履行環境保護責任。

一、智能監測與數據采集系統

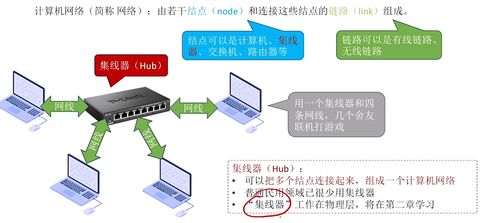

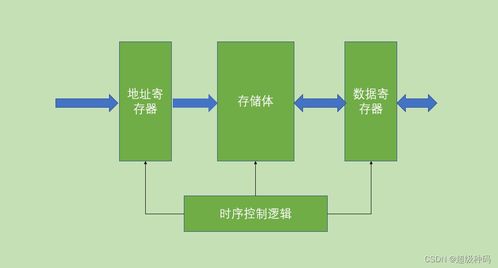

現代工廠能源管理的第一步是建立全面的數據采集網絡。通過在關鍵能耗設備上安裝智能傳感器和計量裝置,系統能夠實時收集電力、水、燃氣、蒸汽等各類能源的消耗數據。這些數據經過物聯網網關傳輸至中央處理平臺,為后續分析提供堅實基礎。先進的邊緣計算技術確保即使在網絡中斷的情況下,本地設備仍能保持基本的數據處理和存儲功能。

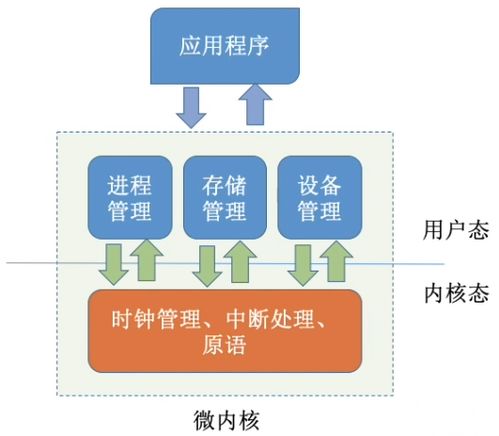

二、云端數據分析與人工智能算法

采集的能源數據上傳至云端平臺后,通過機器學習算法進行深度分析。系統能夠識別能耗模式,檢測異常用電,預測設備故障風險,并提供優化建議。例如,通過分析生產計劃與能耗曲線的關系,系統可以建議在電價較低的時段安排高能耗工序;通過設備運行狀態監測,提前預警能效下降的設備,避免能源浪費。

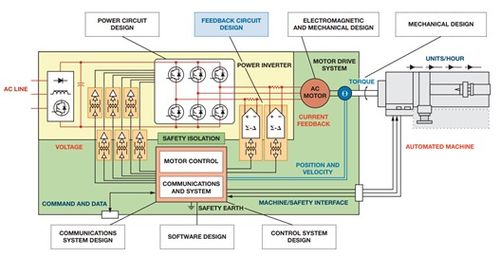

三、能效管理與控制系統

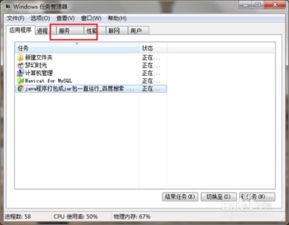

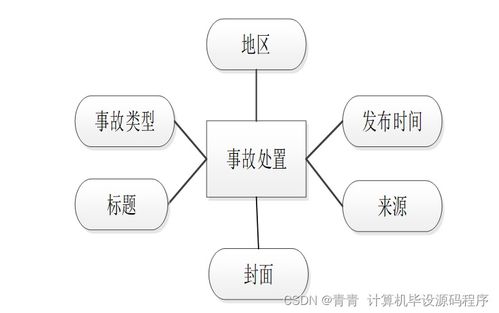

基于分析結果,系統提供多種能效管理工具:實時能效看板讓管理者一目了然地掌握全廠能源狀況;自動控制模塊可根據預設策略調節設備運行參數;預警系統在能耗異常時立即通知相關人員。系統還支持設定能效目標,跟蹤改進進度,生成合規報告,滿足日益嚴格的環保法規要求。

四、預測性維護與優化建議

通過持續監測設備性能指標,系統能夠預測設備維護需求,避免因設備故障導致的生產中斷和能源浪費。系統會基于歷史數據和行業最佳實踐,提供具體的能效改進建議,如設備升級方案、工藝優化措施等,幫助企業持續提升能源利用效率。

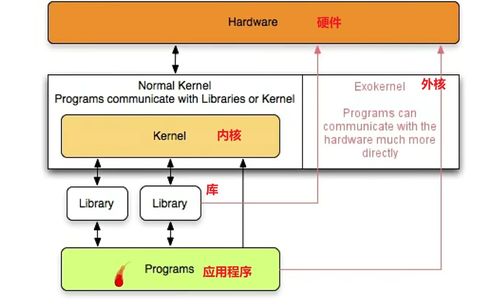

五、系統集成與協同優化

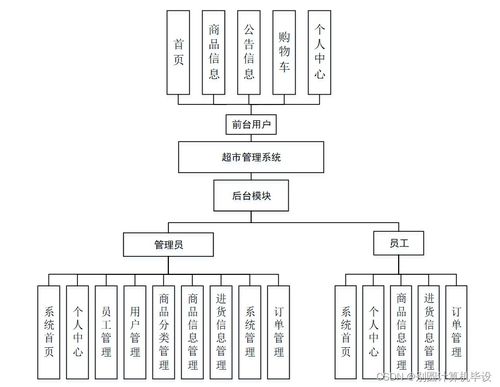

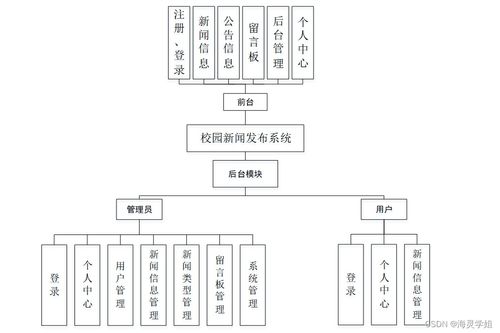

優秀的能源管理系統不是孤立運行的,它需要與生產執行系統(MES)、企業資源規劃系統(ERP)以及樓宇管理系統(BMS)等進行深度集成。這種集成使得能源管理不再是獨立功能,而是與生產計劃、質量控制、設備維護等業務流程緊密融合,實現全局最優的能源配置。

六、實施策略與投資回報

實施此類系統通常采用分階段策略:首先建立基礎監測能力,然后逐步增加分析功能,最后實現智能控制。雖然前期需要一定的投資,但典型項目在1-3年內即可通過節能收益收回成本。許多案例表明,完善的能源管理系統可使工廠能耗降低10%-25%,同時提高設備利用率和生產穩定性。

構建優化工廠生產系統能源效率的計算機服務生態系統,不僅是對當前能源挑戰的應對,更是面向未來的戰略投資。隨著5G、人工智能和數字孿生技術的發展,這樣的系統將變得更加智能和高效,為制造業的綠色轉型和可持續發展提供強大支撐。

如若轉載,請注明出處:http://www.vxxzhangdui.cn/product/17.html

更新時間:2026-01-13 00:26:51